Rolex Rolex gold watch, compared with ordinary materials, gold watches are often expensive, but the replica rolex gold watch has the role of swiss replica watches hedging, so that it often becomes the first choice for collectors. The gold watch has value in the world, largely because the omega replica watch brand launched a commemorative limited edition watch or a replica hublot complex movement process or artistic attainments deep watches, mostly preferred gold precious metals such material. These watches tend to have a strong hedging function, therefore, Rolex Rolex gold watch reputation.

ET908 Tablero general de acometidas

Datos adicionales

Número de especificación

ET 908

Fecha de vigencia

15/01/2013

Herramientas adicionales

- Contenido Ocultar

- 1. OBJETO

- 2. ALCANCE

- 3. NORMAS RELACIONADAS

- 4. CONDICIONES DE SERVICIO

- 4.1 CONDICIONES AMBIENTALES

- 4.2 CARACTERÍSTICAS ELÉCTRICAS DEL SISTEMA

- 5. INSTALACIÓN

- 6. REQUISITOS GENERALES

- 6.1 CARACTERÍSTICAS CONSTRUCTIVAS

- 6.3 PROCEDIMIENTO DE PINTURA

- 7. CONDUCTORES, BARRAJES Y TERMINALES

- 8. SISTEMA DE PUESTA A TIERRA

- 9. SISTEMA DE BLOQUEADORES

- 10. OTROS REQUISITOS

- 11. PRUEBAS

- 11.1 PRUEBAS TIPO

- 12. MARCACIÓN

- 13. REQUISITOS DE LAS OFERTAS

- 14. GARANTÍA DE FABRICA

1. OBJETO

Especificar las características técnicas que deben cumplir y pruebas a que deben ser sometidos los tableros generales de acometidas para BT.2. ALCANCE

Esta especificación aplica para todos los tableros de acometidas adquiridos o instaladas en el sistema de distribución de CODENSA S.A. ESP3. NORMAS RELACIONADAS

| NTC | 3278 | Paneles de maniobra y control de baja tensión |

| NTC | 3279 | Grados de protección para encerramientos de equipos eléctricos |

| NTC | 2050 | Código eléctrico colombiano |

4. CONDICIONES DE SERVICIO

Los tableros generales de acometidas de que trata esta especificación serán instalados en sistemas de distribución secundaria, para distribuir y proteger las acometidas cuyo consumo aún no ha sido registrado por un medidor de CODENSA S.A. ESP, de acuerdo con las siguientes condiciones generales del sistema:4.1 CONDICIONES AMBIENTALES

| Altura sobre el nivel del mar | 1000 a 2640 msnm |

| Humedad relativa | 90% |

| Temperatura ambiente máxima | 27 a 30 °C |

| Temperatura ambiente mínima: | -8 a 7°C |

| Temperatura ambiente promedio | 13 a 23°C |

4.2 CARACTERÍSTICAS ELÉCTRICAS DEL SISTEMA

| Tensión nominal | 208/120 V |

| Conexión: | Trifásica tetrafilar |

| Frecuencia nominal | 60 Hz |

5. INSTALACIÓN

Estos Tableros serán instalados en sítios o cuartos destinados especialmente para tal fin, donde tengan acceso los funcionarios de CODENSA S.A. ESP sin restricción.En el caso de Subestaciones de pedestal a la intemperie, pueden estar ubicados adyacentes a las mismas, formando un conjunto autosoportado, tipo intemperie.

6. REQUISITOS GENERALES

6.1 CARACTERÍSTICAS CONSTRUCTIVAS

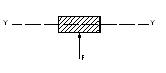

El tablero será construido de acuerdo con la definición PANEL ENCAPSULADO encerrado por todos los lados inclusive en la parte frontal. No deberá disponer de aberturas externas y su grado de protección mínimo será IP-4X. Cuando su instalación sea a la intemperie, deberá tener un grado de protección de IP-43 según la Norma NTC 3279.La puerta externa será totalmente cerrada, sin agujeros. Cuando esta se abra los barrajes deberán estar totalmente protegidos por una cubierta en lámina de calibre 18 BWG como mínimo, que brinde protección contra un choque eléctrico accidental al momento de abrir la puerta. Esta lámina dispondrá de portasellos para control de acceso a los barrajes por parte de CODENSA S.A. ESP. Solo se permitirá ver los accionamientos de los interruptores de protección. (Ver figura 1)

Los diagramas unifilares correspondientes a este tablero serán de acuerdo con la figura 1 de la presente especificación.

La colocación de los interruptores para las acometidas parciales a armarios o cajas de medidores, dependerá de la distancia entre el tablero de acometidas y el armario de medidores. Si esta distancia es superior a 15 m deben instalarse los interruptores, si es menor, la instalación de los mismos será opcional.

Se permite la instalación de diez interruptores automáticos de circuitos en un solo tablero general de acometida, conservando el totalizador del tablero.

Todos los encerramientos y divisiones deberán tener una resistencia mecánica suficiente para resistir los esfuerzos a los que puede estar sometido en condiciones normales y anormales de servicio.

6.2 PARTES ESTRUCTURALES

Las paredes laterales, del fondo, superior y las puertas deben ser construidas en lámina de acero tipo Cold Rolled de calibre BWG 16 (1,588 mm) como mínimo. El calibre de la lámina deberá aumentarse dependiendo del nivel de corto circuito al cual sea sometido el gabinete.

La estructura deberá ser diseñada para sostener en forma segura los componentes y el encerramiento. Todos los elementos internos que soportan equipos eléctricos deberán estar en condiciones de resistir los esfuerzos electrodinámicos producidos por las corrientes de falla del sistema en el cual están instalados.

Las divisiones, encerramientos y barreras deberán permitir espacio suficiente para alojamiento de los terminales y curvaturas de los cables, de acuerdo a la NTC 2050 Tabla 373-6 (a) y (b).

Para proteger la estructura del tablero (en el caso de ser autosoportado) durante la manipulación e instalación del mismo se debe instalar un ángulo en hierro de 1 ½ x 1/8” en la parte inferior.

6.3 PROCEDIMIENTO DE PINTURA

La lámina de acero utilizada en la construcción de los tableros debe someterse a un proceso de limpieza, desengrase y fosfatizado, el cual debe garantizar que las superficies estén libres de grasas, óxidos o cualquier elemento extraño que disminuya la adherencia (son validos procesos químicos y/o mecánicos). En un tiempo no mayor a dos horas después de la limpieza, debe aplicarse una capa de imprímante no mayor a 20 micras y en un lapso no menor a 8 ni mayor a 16 horas (o según recomendación de fabricante de pintura) se debe aplicar una pintura epóxica, con espesor no menor a 40 micras (para un total de 60 micras), que deberá ser horneada. La pintura epóxica debe ser color gris RAL serie 70, similar al RAL 7032, resistente a los rayos ultravioleta y la intemperie. El proceso debe garantizar las características de “tropicalización”.En pinturas horneables que garanticen la adherencia y espesores mínimos no se requerirá imprímante.

Todas las capas de pintura deben garantizar una adherencia mínima de 400 PSI (libras/pulgada2) probada según norma ASTM D 4541.

7. CONDUCTORES, BARRAJES Y TERMINALES

Los barrajes (desnudos o aislados) se deberán disponer de manera que se evite un cortocircuito interno en condiciones de operación normal. Su capacidad de transporte de corriente estará determinada por las corrientes nominales del sistema, calculadas con el método establecido en el Anexo 2 Dimensiones de barrajes y cálculo de esfuerzos electrodinámicos, aplicado sobre los valores reales de disposición de los equipos y condiciones ambientales del lugar de instalación. Se aceptarán como mínimos los valores de capacidad de corriente especificados en la tabla del Anexo 1. La selección de los barrajes dentro de los tableros será responsabilidad del fabricante, quien en su proceso de homologación demostrará sus cálculos sobre los equipos que fabrica.Deberán estar diseñados para soportar, mínimo, los esfuerzos de cortocircuito limitados el dispositivo de protección en el lado de suministro de los barrajes.

Los conductores (incluyendo los barrajes de distribución) entre los barrajes principales y el lado de la fuente de las unidades funcionales, se seleccionarán sobre la base de los esfuerzos reducidos de cortocircuito que ocurren en el lado de carga de la unidad funcional respectiva.

Para las partes fabricadas con materiales aislantes, la resistencia al calor, al fuego, y a la aparición de caminos de fuga (si es aplicable) se deberán verificar de acuerdo a la NTC 3278.

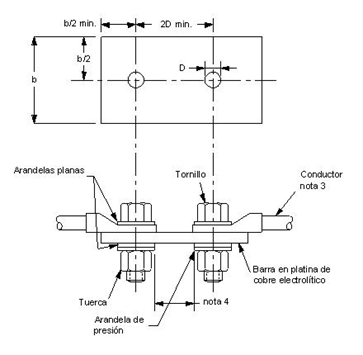

Las conexiones eléctricas de los conductores a las barras deben hacerse tal como se indica en la Figura 3.

8. SISTEMA DE PUESTA A TIERRA

En la parte inferior del tablero se deberá instalar una platina de cobre con una sección mínima calculada para que pueda soportar los esfuerzos térmicos y mecánicos causados por corrientes de cortocircuito.La barra deberá conectarse a una varilla de puesta a tierra de 5/8” x 2,44 m, mediante cable de cobre desnudo con una sección mínima calculada según la Tabla 250-95 de la norma NTC 2050 o será parte de la malla de tierra de la subestación.

Se deberá asegurar la continuidad eléctrica entre todos los paneles que conforman el tablero y su estructura, ya que todos deben estar a un mismo potencial. Para esto, las uniones de las diferentes partes pintadas desmontables del tablero deben hacerse con arandelas de contacto. No se aceptarán uniones con arandelas de presión o arandelas dentadas.

9. SISTEMA DE BLOQUEADORES

Se instalarán bloqueadores mecánicos a las cuentas individuales susceptibles de ser suspendido el servicio. Las protecciones de acometidas multicuentas no llevan bloqueador mecánico, ya que los armarios de medidores poseen sistemas individuales. En el caso de alimentación a cuentas únicas, el interruptor correspondiente tendrá un bloqueador que permita a CODENSA SA ESP desconectar el servicio y hacer el sellado de la misma.10. OTROS REQUISITOS

El tablero con puerta se instalará en sitios donde haya circulación de personas o donde se permita el acceso a personas no calificadas. Es opcional la instalación de la puerta del tablero cuando se instala dentro de cuartos o centros de transformación donde solo tiene acceso personal calificado.El tablero general de acometidas puede ser empotrado o sobrepuesto.

- Si es empotrado será una caja con el tamaño necesario para instalar las protecciones, e instalado a una altura adecuada.

- Si es sobrepuesto tendrá una altura suficiente que permita la operación de las protecciones. La altura del tablero oscilará entre 1.85 a 2.20 m, de acuerdo con el equipo adjunto (celdas de transformadores y armarios de medidores).

11. PRUEBAS

11.1 PRUEBAS TIPO

El proveedor debe entregar protocolos de las siguientes pruebas tipo realizadas en un laboratorio acreditado nacional o internacionalmente.• Ensayo de adherencia de pintura de acuerdo con la norma ASTM D 4541.

• Ensayo de cámara salina, según ASTM B 117

• Verificación del Grado de protección IP, según NTC 3279

• Verificación de la dureza de la pintura según NTC 912

• Verificación de los límites de aumento de temperatura NTC 3278.

• Verificación de propiedades dieléctricas NTC 3278.

• Verificación de la resistencia de cortocircuito NTC 3278.

• Verificación de la conexión efectiva entre las partes conductoras expuestas del tablero y el circuito de protección.

• Verificación del espesor de la pintura

• Verificación de distancias de seguridad y de fuga (IEC 60664)

11.1.1 Verificación de los límites de aumento de temperatura

Este ensayo debe realizarse de acuerdo al procedimiento descrito en la norma NTC 3278. Se debe verificar que el aumento de temperatura no exceda los límites indicados a continuación.

| Parte | Aumento de temperatura |

| Encerramiento y cubiertas externas accesibles metálicas | 30 K |

| Medios de operación manual (material aislante) | 25 K |

Se aplicará una tensión de ensayo de 2 kV c.a. durante 1 minuto entre:

- Todas las partes energizadas y las partes conductoras expuestas e interconectadas del tablero

- Cada polo y todos los otros polos conectados para este ensayo a las partes conductoras, expuestas e interconectadas del tablero.

El procedimiento a seguir es el indicado en la norma NTC 3278

11.1.3 Verificación de la resistencia de cortocircuito

Esta prueba deberá realizarse solo si la corriente de corto circuito esperada supera los 10 kA o si el tablero está protegido por un interruptor limitador de corriente hasta de 15 kA. El procedimiento a seguir es el indicado en la norma NTC 3278.

11.1.4 Ensayo de cámara salina

Las muestras deben ser nuevas y libres de grasa, aceite, polvo y otras impurezas. Para verificar la resistencia a la corrosión a dichas muestras se les hacen dos incisiones, de 0.5mm de espesor, en forma de cruz que llegue hasta el substrato.

El ensayo de corrosión se realizará de acuerdo con la norma ASTM B 117 (Prueba de Cámara Salina) bajo las siguientes condiciones: Temperatura = 35°C, pH = 6,5-7,2 y concentración de cloruro de sodio al 5% durante 400 horas mínimo. Tiempo al que se verificará:

a. La progresión de la corrosión en la incisión, debe ser inferior a 2mm.

b. No deben presentar trazas de corrosión ni burbujas.

c. El recubrimiento debe permanecer adherido a la capa de pintura conservando su color.

11.1.5 Medición del espesor de pintura

El espesor de pintura debe medirse con un medidor de espesores debidamente calibrado según la norma ASTM D 14000.

Para la medición de los espesores de recubrimiento se deben tener en cuenta las siguientes definiciones:

a. Lectura del espesor: Medida que muestra el medidor de espesores, al colocar una vez el censor sobre la pieza a medir.

b. Medida del espesor: Promedios de 3 lecturas de espesor tomadas a una distancia aproximada de 2,5 cm.

11.2 PRUEBAS DE RUTINA

Las siguientes pruebas deberán realizarse para la recepción del tablero:

- Verificación del espesor de la pintura

- Inspección visual del tablero, verificación del alambrado y operación eléctrica.

- Verificación de la resistencia de aislamiento.

- Pruebas al barraje:

- Fijación del barraje.

- Fijación del cable.

- Fijación halado del conductor.

- Fijación del aislamiento.

12. MARCACIÓN

Los tableros deberán contener la siguiente información- Placa de características de acuerdo con el numeral 5.1 de la NTC 3278 y articulo 17.9.3 del RETIE

- Rotulado de las unidades funcionales de acuerdo con el numeral 5.2 de la NTC 3278.

- Instrucciones para instalación, operación y mantenimiento de acuerdo con el numeral 5.3 de la NTC 3278.

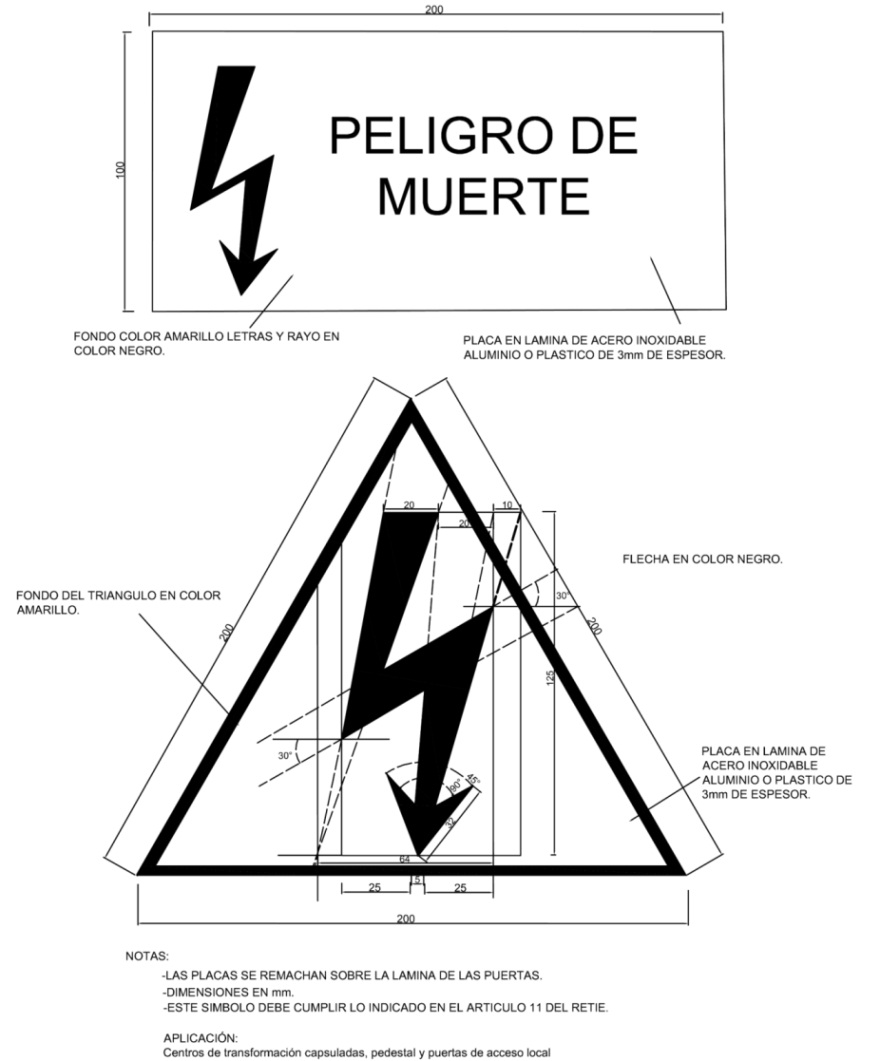

Adicionalmente se instalará en la parte media de la puerta una calcomanía de advertencia al cliente de 10 x 10 cm de fondo amarillo y letras negras, que contenga el siguiente texto:

| IMPORTANTE Estimados clientes: El acceso y la manipulación de las conexiones eléctricas contenidas en este tablero, es prohibido. Cualquier operación y/o arreglo, debe hacerlo personal autorizado por CODENSA. Por lo tanto no rompa, ni permita la rotura de los sellos por personal no autorizado. El incumplimiento a lo anterior ocasiona sanciones pecuniarias y suspensiones del servicio, de acuerdo con la Resolución CREG 070/98 y al CCU de CODENSA S.A. ESP. |

13. REQUISITOS DE LAS OFERTAS

El Oferente debe incluir con su propuesta, la siguiente información:- Planilla de características técnicas garantizadas, la cual deberá ser diligenciada completamente, firmada y sellada por el oferente.

- Catálogos originales completos y actualizados del fabricante, que correspondan a los bienes cotizados, en la planilla de características técnicas garantizadas.

- Protocolos de pruebas de acuerdo con lo indicado en el numeral 7 de la presente especificación.

- Copia de los certificados de conformidad de producto con norma técnica y RETIE y del sistema de calidad

- Información adicional que considere aporta explicación a su diseño (dibujos, detalles, características de operación, dimensiones y pesos de los materiales ofertados).

CODENSA S.A. podrá descartar ofertas que no cumplan con las anteriores disposiciones, sin expresión de causa ni obligación de compensación.

14. GARANTÍA DE FABRICA

CODENSA S.A. E.S.P requiere como mínimo, un período de garantía de fábrica de veinticuatro (24) meses, a partir de la entrega de los tableros.FIGURA 1. ESQUEMA GENERAL

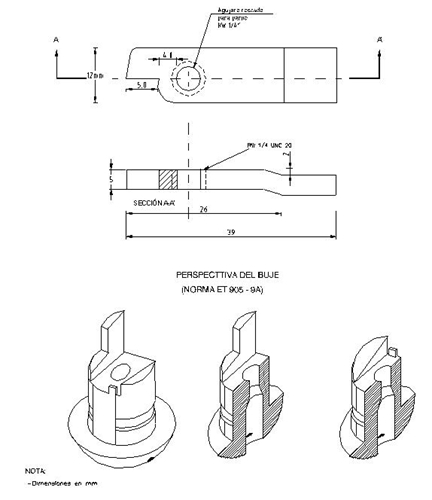

FIGURA 2. BUJE DE SEGURIDAD

FIGURA 3. FIJACIÓN DE LAS DERIVACIONES DEL BARRAJE

| B | D |

| 12 | 5.5 |

| 15 | 6.6 |

| 20 | 9 |

| 25 | 11 |

| 30 | 14 |

| 40 | 18 |

| 50 | 18 |

| 60 | 18 |

1. Para dimensiones mayores de b debe consultarse con el usuario.

2. Los huecos deben ser taladrados.

3. Los conductores deben tener bordes terminales.

4. La distancia mínima entre arandelas debe ser 4 mm, para evitar calentamientos locales por corrientes parásitas.

5. Las arandelas planas deben tener mayor diámetro que las arandelas de presión.

FIGURA 4. SEÑAL PREVENTIVA SIMBOLO DE RIESGO ELÉCTRICO

ANEXO 1. CAPACIDAD AMPERIMÉTRICA DE BARRAJES RECTANGULARES EN COBRE

| ANCHO X ESPESOR | ÁREA mm2 | PESO kg/m | CORRIENTE ALTERNA 60Hz | CARACTERISTICAS DEL ELEMENTO | ||||

| BARRAS |  |  | ||||||

| PINTADA | ||||||||

| 1 | 2 | IX | WX | IY | WY | |||

| I | II | cm4 | cm3 | cm4 | cm3 | |||

| 12 x 2 | 24 | 0,21 | 165 | 297 | 0,0288 | 0,048 | 0,0008 | 0,008 |

| 15 x 2 | 30 | 0,27 | 204 | 356 | 0,0562 | 0,075 | 0,001 | 0,01 |

| 15 x 3 | 45 | 0,4 | 244 | 435 | 0,084 | 0,112 | 0,003 | 0,022 |

| 20 x 2 | 40 | 0,35 | 230 | 462 | 0,133 | 0,133 | 0,0013 | 0,0133 |

| 20 x 3 | 60 | 0,54 | 323 | 561 | 0,2 | 0,2 | 0,0045 | 0,03 |

| 20 x 5 | 100 | 0,89 | 429 | 739 | 0,333 | 0,333 | 0,208 | 0,083 |

| 25 x 3 | 75 | 0,57 | 496 | 686 | 0,39 | 0,312 | 0,005 | 0,037 |

| 25 x 5 | 125 | 1,11 | 521 | 884 | 0,651 | 0,521 | 0,026 | 0,104 |

| 30 x 3 | 90 | 0,8 | 468 | 805 | 0,675 | 0,45 | 0,007 | 0,045 |

| 30 x 5 | 150 | 1,34 | 594 | 1029 | 1,125 | 0,75 | 0,031 | 0,125 |

| 40 x 3 | 120 | 1,07 | 607 | 1042 | 1,6 | 0,8 | 0,009 | 0,06 |

| 40 x 5 | 200 | 1,78 | 792 | 1320 | 2,666 | 1,333 | 0,042 | 0,166 |

| 40 x 10 | 400 | 3,56 | 1122 | 1980 | 5,333 | 2,666 | 0,333 | 0,666 |

| 50 x 5 | 250 | 2,25 | 950 | 1610 | 5,2 | 2,08 | 0,052 | 0,208 |

| 50 x 10 | 500 | 4,45 | 1359 | 2376 | 10,4 | 4,16 | 0,416 | 0,833 |

| 60 x 5 | 300 | 2,67 | 1122 | 1887 | 9 | 3 | 0,063 | 0,25 |

| 60 x 10 | 600 | 5,34 | 1584 | 2772 | 18 | 6 | 0,5 | 1 |

| 80 x 5 | 400 | 3,56 | 1412 | 2508 | 21,33 | 5,333 | 0,0833 | 0,333 |

| 80 x 10 | 800 | 7,12 | 2059 | 3300 | 42,6 | 10,66 | 0,666 | 1,333 |

| 100 x 5 | 500 | 4,45 | 1782 | 3036 | 41,66 | 8,333 | 0,104 | 0,4165 |

| 100 x 10 | 1000 | 8,9 | 2481 | 4092 | 83,3 | 16,66 | 0,833 | 1,666 |

| 120 x 10 | 1200 | 10,68 | 2904 | 4620 | 144 | 24 | 1 | 2 |

| 160 x 10 | 1600 | 14,24 | 3696 | 5808 | 340,8 | 42,64 | 1,333 | 2,666 |

| 200 x 10 | 2000 | 17,8 | 4422 | 6996 | 666,4 | 66,64 | 1,666 | 3,352 |

ANEXO 2. DIMENSIONES DE BARRAJES Y CÁLCULO DE ESFUERZOS ELECTRODINÁMICOS

Verificación de la resistencia mecánica de barrajes al corto circuito

Para comprobar que un barraje de dimensiones conocidas, resiste un esfuerzo, debido a las fuerzas creadas entre barrajes por un corto circuito, se puede seguir el procedimiento que se muestra a continuación:

1. Determinar la corriente de corto circuito que fluye del transformador hasta el barraje.

2. Con este valor de corriente, la longitud del barraje y el espaciamiento entre barras, se determina la fuerza de repulsión (si las corrientes fluyen en sentido contrario) o atracción (si fluyen en el mismo sentido) entre los barrajes según la siguiente fórmula:

FH = 0.2 x ICC2 x L/a

Donde:

ICC: Es la corriente de cortocircuito a ser soportada por la barra y está expresada en kA

L: Es la longitud de la barra expresada en cm

a: Es la distancia entre las barras tomada desde los centros de las mismas (no debe ser inferior a 1,9 cm).

3. Se determina el valor del módulo de la sección (Wx y Wy) de cálculo o tablas.

4. Se halla el valor del esfuerzo sobre el conductor principal (SigmaH) según la siguiente fórmula.

SigmaH= ß x (FH x L)/(8W)

Donde L es la longitud de la barra y ß=1 para barras soportadas.

5. Finalmente se verifica si el barraje cumple con el requisito de resistencia al corto circuito para el material dado:

Sigmares = SigmaH < 1.5 x Sigma0.2

El valor de Sigma0.2 se toma de la siguiente tabla de acuerdo al tipo de material seleccionado.

| Descripción | Sigma0.2 (N/mm2) | Conductividad (m/Ohmiosxmm2) |

| E-Cu F25 | 200 | 56 |

| E-Cu F30 | 250 | 56 |

| E-Cu F37 | 330 | 55 |

1. Cálculo de la corriente de corto circuito

Se calcula la corriente nominal y de la tabla del Anexo 1 se selecciona la barra pintada que soporte esta corriente.

In= (150 kVA)/Raíz cuadrada de 3 x 0.208 = 416.7 A

Incrementando por sobrecarga el 20% se tiene: 416,7 x 1.2 = 500 A

Características de las barras:

Dimensiones: 25 x 5 mm barra pintada

Capacidad de corriente: 521 A

WX : 0.521 cm3

WY: 0.104 cm3

Teniendo en cuenta la impedancia de corto circuito del transformador, se calcula la máxima corriente de corto circuito. Para el ejemplo se tomará un valor de 10 kA.

2. Cálculo del esfuerzo Sigma

Partiendo de la ecuación para F, se calcula FX y FY. Para esto se asumió la separación mínima de barras de 1.9 cm y una longitud de barra de 40 cm.

FY = 0.2 x 102 x 40/(1.9+0.5)= 333 N

FX = 0.2 X 102 x 40/(1.9+2.5)= 182 N

Con esto se calcula el esfuerzo:

SigmaHX = 1 x (182 x 40)/(8X 0.521)=1747 N/ cm2

SigmaHy = 1 x (333 x 40)/(8X 0.104)=16009 N/ cm2

Seleccionando el valor para el límite mínimo de tensión Sigma0.2 para el E-Cu F30 (Tomado de la norma ASTM B187) se tiene que:

Sigma0.2 = 250 N/mm2 = 25000 N/ cm 2

Sigmares = <1.5 x 250000 =37500 N/ cm 2

Se verifica si los esfuerzos obtenidos son inferiores a Sigmares:

SigmaHX = 1747 < 37500 N/ cm 2

SigmaHY= 16009 < 37500 N/ cm 2

Lo que indica que esta disposición de barras si soporta el cortocircuito.

.jpg)