Rolex Rolex gold watch, compared with ordinary materials, gold watches are often expensive, but the replica rolex gold watch has the role of swiss replica watches hedging, so that it often becomes the first choice for collectors. The gold watch has value in the world, largely because the omega replica watch brand launched a commemorative limited edition watch or a replica hublot complex movement process or artistic attainments deep watches, mostly preferred gold precious metals such material. These watches tend to have a strong hedging function, therefore, Rolex Rolex gold watch reputation.

ET366 Eslabón en U (Grillete de amarre)

Datos adicionales

Número de especificación

ET 366

Fecha de vigencia

02/12/2019

Herramientas adicionales

- Contenido Ocultar

- 1. OBJETO

- 2. ALCANCE

- 3. CONDICIONES GENERALES

- 3.1 CONDICIONES AMBIENTALES

- 3.2 CONDICIONES ELECTRICAS

- 3.2.1 Características eléctricas

- 4. REQUISITOS

- 4.1 GEOMETRICOS

- 4.2 QUIMICOS

- 4.3 MECÁNICOS.

- 4.3.1 Carga

- 4.3.2 Fundición de acero

- 4.3.3 Doblado en caliente

- 4.4 REQUISITOS DEL RECUBRIMIENTO

- 4.5 REQUISITOS DEL ACABADO

- 5. CRITERIOS DE ACEPTACIÓN O RECHAZO

- 6. PRUEBAS

- 6.1 PRUEBAS TIPO

- 6.1.1 Prueba dimensional

- 6.1.2 Análisis Químico

- 6.1.3 Ensayo de tracción y fuerza

- 6.1.4 Prueba del galvanizado

- 6.2 PRUEBAS DE RECEPCIÓN

- 7. MARCACIÓN, EMPAQUE Y ROTULADO

- 7.1 MARCACIÓN

- 7.2 EMPAQUE

- 7.3 ROTULADO

- 8. NORMAS ADICIONALES

- 9. FIGURAS

1. OBJETO

Esta especificación técnica tiene por objeto establecer las características y requisitos técnicos que deben cumplir y los ensayos a los cuales deben ser sometidos los eslabones en U (grilletes de amarre) que solicitará ENEL CODENSA para el sistema eléctrico de distribución.2. ALCANCE

Esta especificación técnica se aplicará en todos los eslabones en U que adquiera ENEL CODENSA.3. CONDICIONES GENERALES

3.1 CONDICIONES AMBIENTALES

Estos elementos serán utilizados en el sistema de distribución de energía del área de operación de ENEL CODENSA, bajo las siguientes condiciones:| CARACTERÍSTICAS AMBIENTALES | |

| Altura sobre el nivel del mar | Hasta 2 700 m.s.n.m. |

| Ambiente | Tropical |

| Humedad | Mayor al 90 % |

| Temperatura máxima y mínima | 45 ºC y - 5 ºC respectivamente |

3.2 CONDICIONES ELECTRICAS

3.2.1 Características eléctricas

| CARACTERÍSTICAS ELÉCTRICAS | |

| Tensión Nominal del sistema | 11.4 kV, 13.2 kV, 34.5 kV |

| Frecuencia del sistema | 60 Hz |

| Disposición del sistema | Trifásico trifilar (3 Fases) |

4. REQUISITOS

Son elementos de características geométricas y mecánicas tales que les permiten instalarse en soportes metálicos como elemento de apoyo horizontal o medio de fijación de otros elementos en las líneas de distribución aéreas de media y baja tensión, para servicio continuo. Por ejemplo se usa para sujetar la grapa de suspensión aislada para red trenzada de BT o para retención de aisladores.Los eslabones en U deberán estar formadas por tres elementos: el eslabón, el pasador y el pin de seguridad.

El eslabón, en forma semicircunferencial con prolongaciones lisas y el pasador serán construidos en fundición de acero; la fundición deben ser de alta calidad y cumplir la norma NEMA PH5 o ASTM A339-55 Fundiciones; si el eslabón es doblado en frío, el acero debe ser de bajo silicio o sea menor de 0,05% (A34 - SAE1010 ó SAE1020) o en su defecto, deberá ser doblada en caliente.

El pin de seguridad será del tipo autoretensión y fabricado en latón, bronce o acero inoxidable.

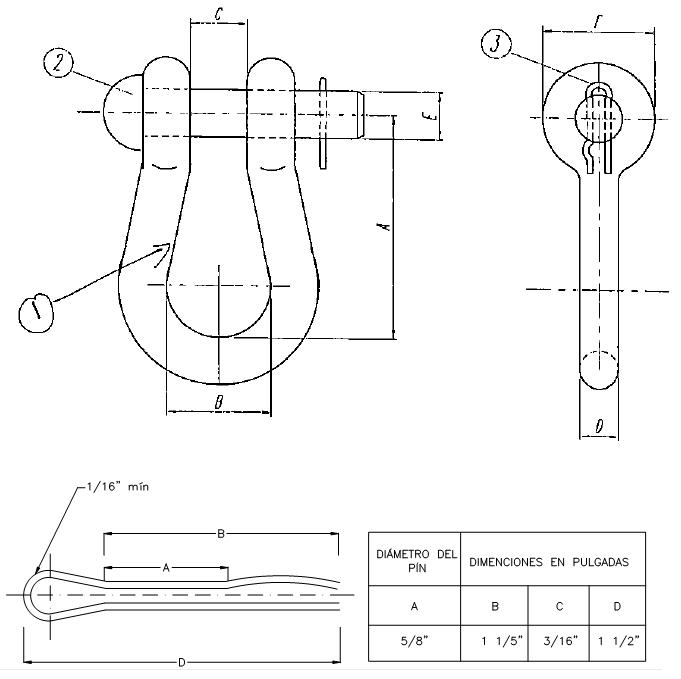

4.1 GEOMETRICOS

El eslabón en U tendrá la forma que se muestra en la Figura 1.Las dimensiones mínimas estarán de acuerdo con la Tabla 1(dimensiones en mm).

Tabla 1

| A | B | C | D | E | F |

| 76 | 35 | 22 | 13 | 16 | 33 |

| 76 | 35 | 22 | 16 | 16 | 35 |

4.2 QUIMICOS

Los eslabones en U deben cumplir con los requisitos de la Tabla 2:Tabla 2

| REQUISITOS QUIMICOS DEL MATERIAL | ||

| ELEMENTO | SAE 1010 | SAE 1020 |

| % Carbono | 0,08 a 0,13 | 0,18 a 0,22 |

| % Fósforo, máx. | 0,05 | 0,05 |

| % Azufre, máx | 0,05 | 0,05 |

| % Manganeso | 0,3 a 0,6 | 0,3 a 0,6 |

| % Silicio, máx | 0,05 | 0,05 |

La capa de material de cinc utilizado será de calidad especial según norma NTC 2076 (Tabla 3)

Tabla 3

| COMPOSICIÓN QUIMICA DEL CINC ( % ) | ||||

| GRADO | Plomo máx | Hierro máx | Cadmio máx | Cinc, mín |

| Especial | 0,03 | 0,02 | 0,02 | 99,9 |

4.3 MECÁNICOS.

Los materiales de los eslabones en U deberán cumplir los siguientes requisitos de acuerdo al proceso de fabricación.4.3.1 Carga

Los eslabones en U deberán soportar una carga de prueba durante un minuto de 55000 lbs/pulg2 (38,6 kg/mm2) sin sufrir ningún deterioro y resistencia mínima a la tracción de 74000 lbs/pulg2 (52 kg/mm2) y una dureza Rockwell B mínima de 80 y máxima de 100.4.3.2 Fundición de acero

Si el proceso es fundición de acero, la resistencia a la tracción mínima debe ser de 4780 kgf/cm2, el límite de fluencia mínimo será de 2650 kgf/cm2 y el porcentaje de alargamiento en 50 mm será mínimo de 20%4.3.3 Doblado en caliente

La temperatura máxima permitida es de 650°C. El fabricante debe garantizar esta temperatura sobre la platina y sobre la varilla; se recomienda el uso de tiza térmica de 620°C y de 650°C.4.4 REQUISITOS DEL RECUBRIMIENTO

Los eslabones en U serán totalmente galvanizados por inmersión en caliente y deberán cumplir con las especificaciones técnicas de la norma NTC 2076 y deben estar libres de burbujas, áreas sin revestimiento, depósitos de escoria, manchas negras y cualquier otro tipo de inclusiones o imperfecciones.Los eslabones en U se galvanizan con clase B-2 y el pasador con clase C según Norma NTC 2076 (Tabla 4).

Tabla 4

| REQUISITOS DE GALVANIZADO | ||||

| ELEMENTO | PROMEDIO | MINIMO | ||

| gr/m2 | µmm | gr/m2 | µmm | |

| Eslabones en U | 458 | 65,4 | 381 | 54,4 |

| Pasador | 397 | 56,6 | 336 | 48 |

4.5 REQUISITOS DEL ACABADO

Los eslabones en U deben ser de una sola pieza, soldados, libres de deformaciones, fisura, aristas cortantes, y defectos de laminación. No se permiten dobleces ni rebabas en las zonas de corte. El galvanizado debe estar libre de burbujas, depósitos de escorias, manchas negras, excoriaciones y/u otro tipo de inclusiones.5. CRITERIOS DE ACEPTACIÓN O RECHAZO

Si el número de elementos defectuosos es menor o igual al correspondiente número de defectuosos definidos a continuación, se deberá considerar que el lote cumple con los requisitos técnicos exigidos por ENEL CODENSA, en caso contrario, el lote se rechazará.Inspección Visual y Dimensional

De acuerdo a la tabla a continuación.

| Tabla inspección visual y dimensional | |||

| Tamaño del lote | Muestra | Aceptado | Rechazado |

| 2 a 8 | 2 | 0 | 1 |

| 9 a 15 | 2 | 0 | 1 |

| 16 a 25 | 2 | 0 | 1 |

| 26 a 50 | 3 | 0 | 1 |

| 51 a 90 | 5 | 1 | 2 |

| 91 a 150 | 8 | 1 | 2 |

| 151 a 280 | 13 | 1 | 2 |

| 281 a 500 | 20 | 2 | 3 |

| 501 a 1200 | 32 | 3 | 4 |

| 1201 a 3200 | 50 | 5 | 6 |

| 3201 a 10000 | 80 | 6 | 7 |

| 10001 a 35000 | 125 | 8 | 9 |

| 35001 a 150000 | 200 | 10 | 11 |

| 150001 a 500000 | 315 | 10 | 11 |

Ensayos mecánicos

De acuerdo a la tabla a continuación.

| Tabla inspección visual y dimensional | |||

| Tamaño del lote | Muestra | Aceptado | Rechazado |

| 2 a 8 | 2 | 0 | 1 |

| 9 a 15 | 2 | 0 | 1 |

| 16 a 25 | 2 | 0 | 1 |

| 26 a 50 | 2 | 0 | 1 |

| 51 a 90 | 2 | 0 | 1 |

| 91 a 150 | 2 | 0 | 1 |

| 151 a 280 | 3 | 0 | 1 |

| 281 a 500 | 3 | 0 | 1 |

| 501 a 1200 | 5 | 1 | 2 |

| 1201 a 3200 | 6 | 1 | 2 |

| 3201 a 10000 | 8 | 1 | 2 |

| 10001 a 35000 | 8 | 1 | 2 |

| 35001 a 150000 | 13 | 1 | 2 |

| 150001 a 500000 | 13 | 1 | 2 |

6. PRUEBAS

6.1 PRUEBAS TIPO

6.1.1 Prueba dimensional

La verificación de las dimensiones se hará con los instrumentos de medida que den la aproximación requerida, entre otros calibrador pie de rey, micrómetro de interiores, calibrador pasa – no pasa, calibrador de peines de roscas, etc. El plan de muestreo es deberá estar de acuerdo con la Tabla 5.6.1.2 Análisis Químico

Se efectuará el análisis químico de acuerdo con lo requerido en el numeral 4.2 y las normas NTC 23 y 180 (carbono), NTC 27 (azufre), NTC 181 (fósforo), NTC 24 o 25 (manganeso), NTC 26 o 28 (silicio) o en su defecto se aceptará un certificado de calidad de los materiales empleados, emitido por un laboratorio reconocido y aprobado por ENEL CODENSA. El análisis químico puede ser realizado en un espectrómetro calibrado con los patrones correspondientes.6.1.3 Ensayo de tracción y fuerza

El eslabón en U se corta en su longitud recta y se somete a la prueba de tracción; con el pasador debe poder soportar una carga mínima así: Las secciones de “amarre”, una carga de prueba durante un minuto de 55000 lbs/pulg2 (38.6 kg/mm2) sin sufrir ningún deterioro y resistencia mínima a la tracción de 74000 lbs/pulg2 (52 kg/mm2) y una dureza Rockwell B mínima de 80 y máxima de 100; el pasador deberá soportar la carga de prueba por un minuto de 90000lbs/pulg2 (63.27 kg/mm2) y una dureza Rockwell C máxima de 32.6.1.4 Prueba del galvanizado

Esta prueba se hará de acuerdo a la norma NTC 2076.Para los elementos de fijación eslabones en U, tuercas, arandelas se harán las pruebas de acuerdo a la NTC 3241 con los siguientes requisitos establecidos en la Tabla 7.

Tabla 7

PRUEBA DE GALVANIZADO

| ELEMENTO | NUMERO DE INMERSIONES |

| Cuerpo del eslabón | 6 |

| Pasador | 4 |

6.2 PRUEBAS DE RECEPCIÓN

Las pruebas de recepción son:- Inspección visual

- Verificación dimensional

- Ensayo de tracción

- Verificación certificados de calidad

- Verificación espesor de galvanizado

7. MARCACIÓN, EMPAQUE Y ROTULADO

7.1 MARCACIÓN

El material debe cumplir la siguiente marcación en bajo o en alto relieve. No se acepta pintura ni calcomanía.- Logo del fabricante

- Lote

- ENEL CODENSA

- Mes y año de fabricación

- Rango de uso

7.2 EMPAQUE

Los eslabones en U se empacarán en cajas de madera de tal manera que no sufran durante el transporte, manipulación y almacenamiento.7.3 ROTULADO

En cada caja se colocará un rótulo con la siguiente información.- Especificación del contenido con su referencia.

- Nombre y razón social del proveedor.

- País de origen.

- Cantidad de elementos.

- Peso unitario, peso total bruto y neto.

- Nombre de ENEL CODENSA.

- Número de contrato o pedido.

- Fecha de entrega.

- Código de Almacén (SIMS).

8. NORMAS ADICIONALES

NTC 2076 Electricidad. Galvanizado por inmersión en caliente para herrajes y perfiles estructurales de hierro y acero.NTC 2995 Electrotecnia. Herrajes y accesorios para redes y líneas aéreas de distribución de energía eléctrica. Eslabones y adaptadores.

9. FIGURAS

Figura 1